Por Marianne P. Sosa

Un software de planificación de la producción moderno (APS) resuelve, con capacidad finita, la asignación óptima de recursos, secuenciación dependiente de preparación, sincronización de materiales y mano de obra, y orquestación en piso (MES).

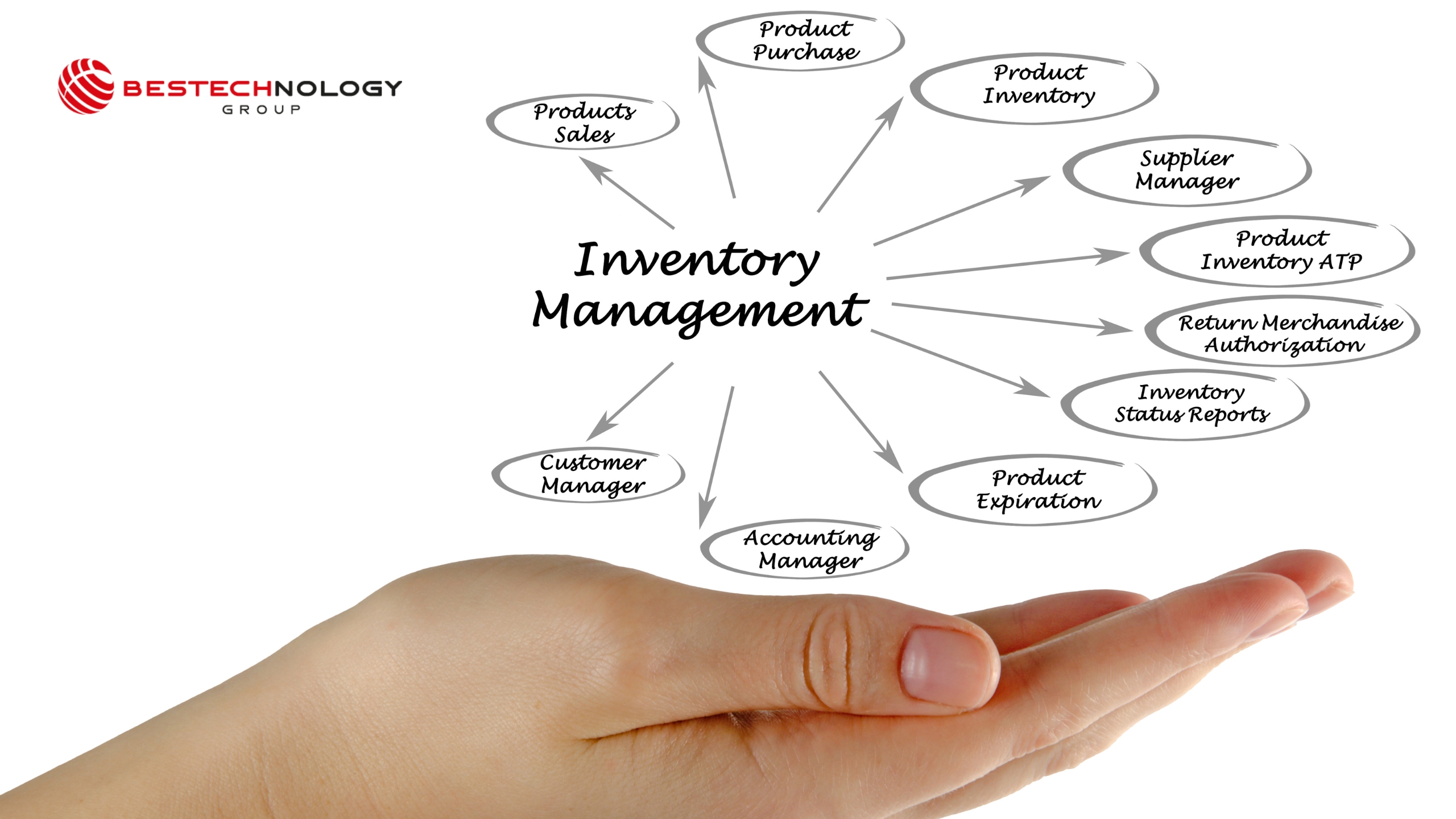

En Bestechnology Group, ayudamos a las empresas a optimizar su cadena de suministros «end to end» con soluciones de vanguardia a nivel global. CONTÁCTANOS

Cuando la demanda es volátil, los ciclos de vida cortos, hay proliferación de SKUs y restricciones de capacidad, los métodos tradicionales de planificación (MRP o MRP II) ya no son suficientes.

Aquí entra en juego un software de planificación de la producción, también conocido como APS (Advanced Planning and Scheduling): una solución capaz de traducir la demanda y las restricciones de la cadena en planes de producción realistas y optimizados.

A diferencia de los sistemas transaccionales (ERP), un APS está diseñado para modelar la capacidad finita, programar secuencias en el piso de planta y responder en minutos a cambios de demanda o suministro.

Este artículo analiza en profundidad qué es un software de planificación de la producción, cómo se conecta con el pronóstico probabilístico y la optimización de inventarios, y qué beneficios aporta a fabricantes que buscan crecer sin perder rentabilidad.

Índice de contenidos

- 1 Qué es un software de planificación de la producción

- 2 El corazón del APS: planificación y programación a capacidad finita

- 3 El pronóstico probabilístico como punto de partida

- 4 Inventario orientado al servicio: el puente con la producción

- 5 Del plan a la ejecución: integración con MES e Industria 4.0

- 6 Checklist para evaluar un software de planificación de la producción

- 7 KPIs clave para medir el éxito

- 8 Preguntas frecuentes (FAQ)

Qué es un software de planificación de la producción

Un software de planificación de la producción es una herramienta especializada que permite:

- Planificación maestra (MPS): definir qué fabricar, en qué planta y en qué periodo, considerando la capacidad real.

- Programación detallada: asignar órdenes a máquinas, líneas y turnos con reglas de secuenciación que minimizan cambios y setups.

- Simulación de escenarios: evaluar en minutos qué ocurriría si cambia la demanda, se retrasa un material o aumenta un pedido urgente.

- Integración con MES y ERP: conectar la planificación con la ejecución en piso y los sistemas transaccionales.

La diferencia fundamental con un MRP tradicional es que el APS no asume capacidad infinita: reconoce limitaciones reales de máquinas, personas, materiales y almacenes. Esto permite que las promesas de entrega sean más confiables y que la operación en planta se estabilice.

El corazón del APS: planificación y programación a capacidad finita

En un MRP clásico se asume que siempre hay capacidad disponible (máquinas, mano de obra, herramientas).

Un APS finito hace lo contrario: respeta límites reales (turnos, calendarios, paros, herramientas, materiales, almacenes) y solo arma planes que se pueden ejecutar.

Esto es importante para prometer fechas realistas, evitar cuellos de botella crónicos y reducir cambios de último minuto.

Un APS moderno permite:

- Modelar recursos limitados: máquinas, herramientas, personal y materiales.

- Optimizar secuencias de producción: reducir tiempos de preparación agrupando productos de la misma familia.

- Congelar planes: proteger ciertas órdenes o periodos para garantizar estabilidad.

- Replanificar en minutos: cuando ocurre un imprevisto, el sistema recalcula y propone el mejor plan posible.

Ejemplo práctico:

Una planta con 10 líneas y 500 referencias de producto recibe un pedido inesperado de alto valor. Con un APS, el planificador puede simular en segundos cómo cumplirlo sin incumplir otros compromisos, ajustando secuencias y recursos.

El “corazón” del APS busca un compromiso práctico entre tres vectores:

- Servicio al cliente: cumplir fechas prometidas (OTIF), proteger pedidos estratégicos.

- Eficiencia operativa: minimizar cambios y setups, usar bien cuellos de botella, respetar campañas.

- Estabilidad del plan: limitar replanificaciones para que la planta funcione sin nerviosismo.

Si maximizas solo uno, dañan los otros. El APS te permite visualizar el costo de cada trade-off con escenarios comparables y tiempos de respuesta muy cortos (in-memory).

¿Cómo modela la fábrica por dentro?

Para que el plan sea ejecutable, el APS modela con detalle:

- Recursos: máquinas/líneas, mano de obra (skills/turnos), herramientas (moldes, utillaje), almacenes (espacio, docks), materiales (BOM, lotes, shelf life).

- Calendarios y paros: turnos, vacaciones, mantenimiento (planificado y correctivo).

- Secuenciación con setup dependiente: el tiempo de cambio varía según el “antes y después” (color, calibre, familia, limpieza). El sistema agrupa por familias para reducir cambios mayores (“campañas”).

- Rutas alternativas: misma pieza por distintos equipos/planta; máquinas paralelas.

- Lotes y transferencia: tamaño mínimo, transferencia parcial (overlap) entre operaciones, colas, WIP máximo.

- Co/by-products (procesos de proceso, química, alimentos).

- Políticas de congelamiento: zonas frozen/slushy/liquid para dar estabilidad (se congela una ventana y lo demás es editable).

Estas capacidades vienen descritas en la ficha de Production Planning (planificación y scheduling finito, ajuste gráfico, freeze, escenarios rápidos y publicación hacia ejecución/MES).

El pronóstico probabilístico como punto de partida

Un software de planificación de la producción no puede funcionar en vacío: depende de un pronóstico de demanda robusto.

El pronóstico probabilístico se consolida como un pilar esencial dentro de cualquier software de planificación de la producción, ya que no solo estima la demanda más probable, sino que también cuantifica la variabilidad y los escenarios posibles. De esta manera, permite alinear inventario, compras y capacidad productiva con los niveles de servicio deseados, transformando la incertidumbre en un factor controlable y estratégico.

Esto es clave cuando:

- Hay productos de demanda intermitente o de cola larga.

- Se lanzan nuevos productos sin históricos.

- La demanda se ve afectada por promociones, clima o estacionalidad.

Gracias al pronóstico probabilístico, la planificación de la producción puede tomar decisiones más informadas sobre niveles de inventario, lotes de producción y fechas de entrega.

¿Por qué es superior a los pronósticos tradicionales?

El pronóstico probabilístico es superior porque no se limita a dar un número único de demanda, sino que ofrece una visión completa de los posibles escenarios y sus probabilidades. Esto permite a las empresas tomar decisiones basadas en riesgo, ajustando inventarios y planes de producción según el nivel de servicio que desean garantizar.

A diferencia de los enfoques deterministas o de “mejor ajuste estadístico”, que fallan frente a picos, demanda intermitente o productos de cola larga, el enfoque probabilístico integra la incertidumbre en la planificación y convierte la variabilidad en un elemento gestionable.

Así, se reducen sobrecostos, urgencias y quiebres de inventario, mientras aumenta la confiabilidad del plan y la resiliencia de toda la cadena de suministro.

Inventario orientado al servicio: el puente con la producción

Un APS se potencia cuando trabaja junto con un módulo de optimización de inventario multi-escalón (MEIO).

En lugar de calcular los inventarios de cada punto de la cadena de manera independiente —por ejemplo, definiendo stock de seguridad en planta, en el centro de distribución y en las tiendas por separado— un software de planificación de la producción avanzado utiliza la optimización de inventario multi-escalón (MEIO) para analizar la red como un todo.

Esto significa que el sistema evalúa dónde conviene ubicar cada unidad de inventario para garantizar el nivel de servicio objetivo al menor costo total. Así, puede decidir, por ejemplo, mantener mayor cobertura en un nodo central que abastece a varias zonas, mientras reduce inventario en ubicaciones periféricas, o ajustar los lotes en función de lead times, costos de transporte y patrones de demanda probabilística.

El resultado es un mix óptimo de inventario distribuido inteligentemente en toda la red, que no solo evita sobrecostos y duplicaciones, sino que también asegura la disponibilidad de producto en el lugar y momento correctos, maximizando la rentabilidad sin comprometer la satisfacción del cliente.

Impacto directo en producción:

- Menos urgencias y pedidos expedidos.

- Mayor estabilidad en el schedule.

- Reducción de inventario de seguridad sin comprometer disponibilidad.

Del plan a la ejecución: integración con MES e Industria 4.0

El ciclo se cierra con el MES (Manufacturing Execution System). Este módulo permite:

- Capturar datos de producción, proceso y calidad en tiempo real.

- Asegurar la trazabilidad de materiales y lotes.

- Integrarse con máquinas bajo esquemas de Industria 4.0.

- Publicar KPIs en dashboards de negocio.

La clave es que el software de planificación de la producción ya no termina en el plan: controla y retroalimenta lo que ocurre en el piso de planta.

Con esta integración, la empresa no solo genera secuencias optimizadas considerando capacidad finita y setups; además, monitorea desviaciones, tiempos muertos y calidad directamente desde el piso de fábrica.

Esto habilita una gestión dinámica que corrige planes al instante y responde con flexibilidad a imprevistos, asegurando un flujo productivo más eficiente.

En la práctica, esta integración ofrece beneficios tangibles: reducción de inventarios hasta en un 30%, disminución de lead times, menos paradas por cambio y mayor confiabilidad en las promesas de entrega.

De esta manera, la empresa logra un ciclo completo de planificación y ejecución que maximiza productividad y rentabilidad, consolidando una ventaja competitiva sostenible en mercados cada vez más exigentes.

Los datos: el verdadero combustible

Para que un APS funcione, los datos deben cumplir con cuatro condiciones:

- Volumen suficiente para extraer patrones.

- Granularidad adecuada (SKU, ubicación, día) para capturar señales.

- Calidad depurada (sin outliers, duplicados o históricos incompletos).

- Variedad (promociones, POS, clima, IoT, etc.) para enriquecer el forecast.

Una mala calidad de datos se traduce en planes erróneos, exceso de inventario o incumplimientos de servicio.

Checklist para evaluar un software de planificación de la producción

Antes de elegir una solución, asegúrate de que cumpla con:

- Planificación a capacidad finita multi-planta.

- Programación detallada con reglas de secuenciación avanzadas.

- Simulación de escenarios en minutos.

- Integración con pronóstico probabilístico e inventario multi-escalón.

- MES integrado con trazabilidad y captura de calidad.

- Interfaz gráfica intuitiva para ajustar planes y congelar periodos.

- Disponibilidad en la nube y seguridad de datos.

KPIs clave para medir el éxito

- Nivel de servicio (OTIF).

- Adherencia al plan de producción.

- Reducción de setups y cambios de campaña.

- Utilización de cuellos de botella.

- Inventario total y rotación.

- Costos de urgencias y overtime.

Un software de planificación de la producción no debe medirse solo por eficiencia operativa, sino por su capacidad de equilibrar servicio, inventario y costos.

El software de planificación de la producción ya no es un lujo: es una necesidad para fabricantes que enfrentan demanda volátil, restricciones crecientes y exigencias de servicio.

Al integrar pronóstico probabilístico, optimización de inventarios, planificación finita y ejecución en planta, este tipo de soluciones permite orquestar la cadena de suministro de manera inteligente y resiliente.

Los resultados hablan por sí solos: más servicio, menos inventario, menos costos de urgencias y una operación estable que soporta el crecimiento.

Preguntas frecuentes (FAQ)

1. ¿Qué diferencia práctica existe entre un APS y un ERP con módulo de producción?

Un ERP gobierna los procesos transaccionales (pedidos, BOMs, compras, contabilidad) y suele planificar “a capacidad infinita”. Un APS añade planificación y programación a capacidad finita (mono y multiplanta), simulaciones “what-if” en memoria y una interfaz interactiva para ajustar y congelar secuencias en minutos, considerando cuellos de botella reales (máquinas, mano de obra, materiales, reglas de secuencia y tiempos de cambio). Además, el APS se integra de extremo a extremo con MES para cerrar el ciclo planificación-ejecución y con el ERP para intercambiar datos maestros y de órdenes, aportando reacción rápida y calidad de servicio superiores frente a la variabilidad.

2. ¿Cómo iniciar un proyecto de implementación sin tener datos históricos completos?

Empieza “caminando antes de correr”: fija objetivos de negocio y métricas base, luego construye un pronóstico probabilístico con la “small data” disponible; después, ve capas añadiendo machine learning y causales externos cuando estén listos. Cuida las “4D” de los datos (volumen, granularidad, calidad y variedad) con un programa de Data Governance; la granularidad y la calidad importan más que el volumen perfecto al inicio. Paralelamente, usa el MES para comenzar a capturar eventos de piso (producción, calidad y trazabilidad) y alimentar la mejora continua del modelo.

3. ¿Qué impacto tiene en la planificación de producción la integración con proveedores externos?

La conexión del APS/MES con proveedores y subcontratistas mejora la visibilidad de aprovisionamiento, reduce faltantes de materiales y estabiliza las fechas prometidas, porque el plan finito incorpora disponibilidad real de insumos y restricciones externas. El Web Panel y la trazabilidad integral agilizan la comunicación operativa, lo que acorta ciclos, baja desperdicio y eleva el nivel de servicio.

4. ¿Cuál es el horizonte ideal de planificación en un APS: semanal, mensual o rodante?

En la práctica funciona mejor un esquema rodante y por capas: S&OP/plan maestro a horizonte mayor, recalculado con rapidez gracias a motores en memoria, y programación diaria/por turno a capacidad finita que se reoptimiza ante cambios. El propio APS está diseñado para ir “del largo plazo al control del piso” con simulaciones en tiempo real y MPS/ATP, lo que habilita revisiones semanales del plan y ajustes tácticos continuos sin perder coherencia global.

5. ¿Cómo calcular el ROI de un software de planificación de la producción en 90 días?

Define un baseline (inventario, nivel de servicio, OT/expediciones urgentes, productividad de planificadores) y un alcance acotado (familias/líneas piloto). Calcula beneficios tempranos usando métricas que el fabricante documenta de clientes que implementaron SO99+: -15–30% de inventario, +3–5 pp de servicio, -40–90% de carga operativa del planificador y -50% de sobrecostes por horas extra/urgencias; monetízalos y compáralos con licencias/servicios del trimestre. Fórmula simple: ROI = (Beneficios netos – Costes) / Costes, soportado por una assessment guiada para construir el business case.

6. ¿Qué papel juega la inteligencia artificial en la programación de la producción?

La IA aporta pronósticos probabilísticos más estables y detección de señales (promos, estacionalidad, causales) que alimentan un plan maestro más realista; sobre esa base, el APS genera secuencias óptimas y ofrece “gestión por excepción” con tableros y alertas, liberando tiempo del planificador para decisiones de valor. La IA actúa como asistente que automatiza la repetición, mientras el humano valida y ajusta según criterio operativo—una simbiosis recomendada por el proveedor.

7. ¿Cómo integrar objetivos de sostenibilidad (energía, desperdicio) en el modelo de planificación?

Modela la energía y otros insumos como drivers de coste y restricciones; el motor en memoria optimiza el plan considerando costo total de la red, por lo que puede priorizar lotes/turnos con menor huella energética si ese coste está parametrizado. Conecta el MES para medir scrap, retrabajos y consumos en tiempo real, y usa esos KPIs para penalizar planes con más desperdicio; el propio proveedor destaca la reducción de desperdicio y actividades sin valor agregado como beneficio directo de su suite.

8. ¿Qué riesgos existen al depender demasiado de la automatización en la toma de decisiones?

Tres riesgos típicos: “caja negra” difícil de mantener si no está integrada y auto-adaptativa; datos defectuosos que llevan a decisiones erróneas; y la creencia de que la IA es “bala de plata” sin una hoja de ruta. Se mitigan operando la IA como parte de una solución conectada y auto-adaptativa, con gobierno de datos y un rol explícito del planificador humano (IA-augmented planner) para validar escenarios y políticas.