Por: Marianne P. Sosa

¿Formas parte del comité de dirección como CFO, Gerente de Supply Chain, Logística, Operaciones o TI y debes demostrar la rentabilidad de invertir en tecnología de supply chain?

Tal vez, como en muchas otras empresas, te diste cuenta por experiencia propia de que los métodos de planificación tradicionales se quedan cortos cuando el mercado y la demanda se vuelven más volátiles.

En estos escenarios, contar con la tecnología adecuada para planificar tu cadena de suministro puede marcar la diferencia: no solo te ayuda a generar eficiencias que liberan capital a corto plazo, sino que también fortalece la resiliencia de tu cadena ante futuras disrupciones.

Si quieres que tu empresa invierta en un software de planificación, necesitarás un caso de negocio sólido y respaldado por datos para presentarlo a la dirección.

Y aquí es donde a muchos les surge la duda: ¿por dónde empezar?

En este artículo te proponemos un plan sencillo para estimar las posibles mejoras en los KPI de tu cadena de suministro, incluyendo tanto métricas tangibles como beneficios “intangibles” que pueden ser igual de valiosos.

SO99+ el software de planificación de la cadena de suministro (SCP) es clave para impulsar un crecimiento rentable y aportar agilidad en un entorno cada vez más competitivo y acelerado.

Paso 1: Identifica los objetivos y métricas clave para tu negocio

El primer paso en este camino es analizar cuáles son los objetivos y las métricas que guían tus operaciones y que sostienen tu ventaja competitiva. Para eso, empieza por responder preguntas como:

- ¿Qué métricas de la cadena de suministro (como tamaño de inventario o capital de trabajo) son las más importantes para tu empresa? ¿Quién es responsable de ellas?

- ¿Tienes acuerdos de nivel de servicio (SLA) con clientes grandes? ¿Cuáles son las métricas y objetivos que establecen? ¿Qué problemas o puntos de dolor quieres eliminar? ¿Se relacionan con alguno de los puntos anteriores?

Por ejemplo, Granarolo —productor de lácteos que implementó SO99+— tenía un problema: una vida útil limitada del producto una vez que llegaba a la estantería. Al reducir inventario, lograron que los productos llegaran más frescos, extendiendo así su vida útil en las tiendas. - ¿Tienes un objetivo claro en el equilibrio entre inventario y nivel de servicio? Es decir, ¿reducir inventario manteniendo las tasas de cumplimiento actuales?, ¿alcanzar un nivel de servicio específico minimizando el inventario?, o ¿mejorar al mismo tiempo la rotación de inventario y las tasas de cumplimiento?

Un caso de negocio sólido para un software de planificación de la cadena de suministro, como SO99+, debe dejar claro cómo sus capacidades impactarán directamente en los objetivos estratégicos de la alta dirección.

Paso 2: Define dónde quieres mejorar y estima el impacto

Cuando ya tengas claras las respuestas del paso anterior, es momento de poner el foco en las áreas de oportunidad dentro de tu organización. A partir de ahí, podrás construir un plan para mejorar el desempeño de tu cadena de suministro y alinear a todos los equipos hacia los mismos objetivos.

Existen tres áreas clave en las que una solución de planificación de la cadena de suministro puede generar un impacto enorme en las métricas que más le importan a la alta dirección:

- Mejora en los niveles de servicio al cliente

(comúnmente un incremento de entre 3 y 5 puntos porcentuales). - Reducción de inventarios de producto terminado y de los costos asociados

(habitualmente mejoras del 20 al 30 %). - Disminución de disrupciones en la cadena de suministro y de sus costos asociados

(en muchos casos, hasta un 50 % de mejora).

Nivel de servicio: cómo calcular el beneficio anual

La fórmula es sencilla:

Beneficio anual = Ventas anuales × Mejora en nivel de servicio × Margen bruto × Ratio de ventas perdidas

- Ventas anuales: corresponde a las ventas anuales del inventario que estás optimizando, ya sea de una división, una región, una línea de productos, etc.

- Mejora en nivel de servicio: normalmente se sitúa entre 3 y 5 puntos porcentuales, aunque puede ser mayor si actualmente tu nivel de servicio es inferior al 90 %.

Un truco práctico: deberías poder reducir las roturas de stock a la mitad y aun así conseguir una reducción de inventario.

Por ejemplo, si hoy tienes una tasa de cumplimiento (fill rate) del 90 %, podrías mejorar hasta el 95 % (5 puntos más). Si ya estás en 96 %, probablemente puedas subir a 98 % (2 puntos más).

- Margen bruto: lo ideal es usar el margen bruto específico de la parte del negocio que estás evaluando. Si no lo tienes, puedes usar el margen bruto corporativo como referencia. Este ingreso adicional solo acarrea costos directos, así que todo el margen bruto se suma al beneficio neto.

- Ratio de ventas perdidas: es la proporción de ventas que se pierden cuando el producto está agotado. En productos de marca, suele ser del 40 %, es decir, que el 40 % de las veces que no hay stock, el cliente optará por un producto de la competencia en lugar de esperar o elegir otro de tu catálogo. Entre las empresas de productos de consumo, un ratio del 28 % se considera cercano a “mejor en su clase”. En cambio, los productos genéricos suelen tener ratios mucho más altos.

Ejemplo de cálculo:

- Ventas anuales: 300 millones USD (para esa división y región)

- Mejora en nivel de servicio: 2 %

- Margen bruto: 50 %

- Ratio de ventas perdidas: 40 %

Cálculo:

300 000 000 × 0,02 × 0,50 × 0,40 = 1,2 millones USD de mejora anual en el beneficio neto.

Ahorros en inventario: cómo calcular el beneficio anual

La fórmula es:

Beneficio anual = Inventario × Reducción de inventario × % de costo de mantenimiento de inventario

- Inventario: es el valor monetario total del inventario que vas a optimizar.

- Porcentaje de reducción de inventario: puede variar mucho según la aplicación y el nivel de mejora en el servicio que busques.

Los resultados de clientes en el pasado han oscilado entre un 10 % y un 50 %.

Ten en cuenta que la reducción de inventario está inversamente relacionada con la mejora del nivel de servicio:

- Si apenas mejoras el nivel de servicio, probablemente obtendrás reducciones de inventario más grandes.

- Si mejoras mucho el nivel de servicio, la reducción de inventario será menor.

- % de costo de mantenimiento de inventario: es la suma del costo de capital más los costos operativos asociados con tener inventario.

- En un entorno de baja inflación, el costo de capital típico suele estar entre el 8 % y el 10 %.

- Los costos operativos dependen mucho del tipo de producto. Por ejemplo, productos con alta obsolescencia (alimentos frescos, electrónica) suelen tener un costo de mantenimiento alto. Lo mismo ocurre con productos que requieren almacenamiento costoso (alimentos refrigerados, mercancías peligrosas).

- Un costo operativo bajo podría ser de un 5 %, pero puede ser mucho más.

- Estos costos operativos también pueden expresarse no como un porcentaje, sino en función de volumen, unidades reducidas u otras métricas.

En conjunto, el % total de costo de mantenimiento de inventario (costo de capital + costos operativos) rara vez es inferior al 15 % y puede ser mucho más alto.

Ejemplo de cálculo de ahorro en inventario:

- Inventario de producto terminado: 200 millones USD

- Reducción de inventario esperada: 10 %

- % total de costo de mantenimiento de inventario: 15 % (costo de capital + costos operativos)

Cálculo:

200 000 000 × 0,10 × 0,15 = 3 millones USD de ahorro anual en costos de mantenimiento de inventario.

Haz este cálculo con nuestra calculadora web y ahorra tiempo

Menos disrupciones en la cadena de suministro y mayor productividad

Es fácil centrarse solo en métricas tangibles como inventarios, ventas perdidas o márgenes de ganancia.

Pero las inversiones en planificación de la cadena de suministro también traen beneficios adicionales que impactan el resultado final, aunque sean más difíciles de medir. Estos beneficios pueden ser impredecibles, acumulativos y variar mucho entre empresas, pero no por eso dejan de ser importantes. Algunos ejemplos son:

- Reducción de costos por transporte urgente al disminuir envíos acelerados.

- Menos ajustes y preparaciones en la fabricación.

- Menor necesidad de horas extras.

- Capital liberado de inventarios que puede reinvertirse en el negocio.

- Menos manejo de excepciones por parte de los planificadores, lo que les permite dedicar más tiempo a generar valor para la empresa. Esto puede hacer que los mismos planificadores puedan cubrir una gama mucho más amplia de productos.

De hecho, muchas empresas que han implementado SO99+ han visto reducciones en la carga de trabajo de sus planificadores de entre el 50 % y el 90 %.

Investiga la experiencia de otras empresas

Los datos en bruto ayudan mucho a justificar una inversión. Pero los números suelen tener un impacto aún mayor cuando forman parte de una historia que incluye ejemplos reales de otras compañías que lograron mejorar KPIs clave gracias a iniciativas con software de planificación de la cadena de suministro. Aquí te comparto algunos casos que pueden inspirarte:

- Los clientes de Polaris quieren sus productos ya — sea repuestos para maquinaria agrícola o la compra impulsiva de una moto acuática. La demanda volátil y las altas expectativas de servicio a menudo generan niveles excesivos de inventario. Con pronósticos probabilísticos y optimización del mix de stock, Polaris logró mejoras significativas en indicadores críticos que le dieron un giro a la empresa. En solo dos años, redujo su inventario en 15 puntos porcentuales y mejoró sus niveles de servicio en 10 puntos, además de aumentar mucho la productividad de sus planificadores.

- McDonald’s Mesoamérica necesitaba mantener niveles de servicio excepcionalmente altos mientras gestionaba productos perecibles y promociones dinámicas. Al adoptar una planificación enfocada en el servicio, el gigante de comida rápida logró reducir inventarios en un 7 %, superar el 90 % en niveles de servicio, bajar envíos urgentes entre tiendas en un impresionante 83 %, y mejorar notablemente la productividad y gestión del tiempo de sus planificadores.

- Una empresa multinacional de cafeterías utilizó datos de punto de venta (POS), telemetría y replanificación rápida para crear un enfoque completamente nuevo en logística y reabastecimiento. Esto les permitió ofrecer café de calidad barista en miles de locales donde antes era prácticamente imposible. Además, un solo planificador gestiona la planificación de 5,600 puntos de venta.

Estas estaciones de café automáticas envían datos de ventas cada 15 minutos para alimentar un sistema de planificación altamente autónomo que pronostica la demanda, optimiza el inventario y genera propuestas de reabastecimiento para distribución y compras. Este modelo innovador está generando nuevas fuentes de ingresos con costos mínimos para el minorista.

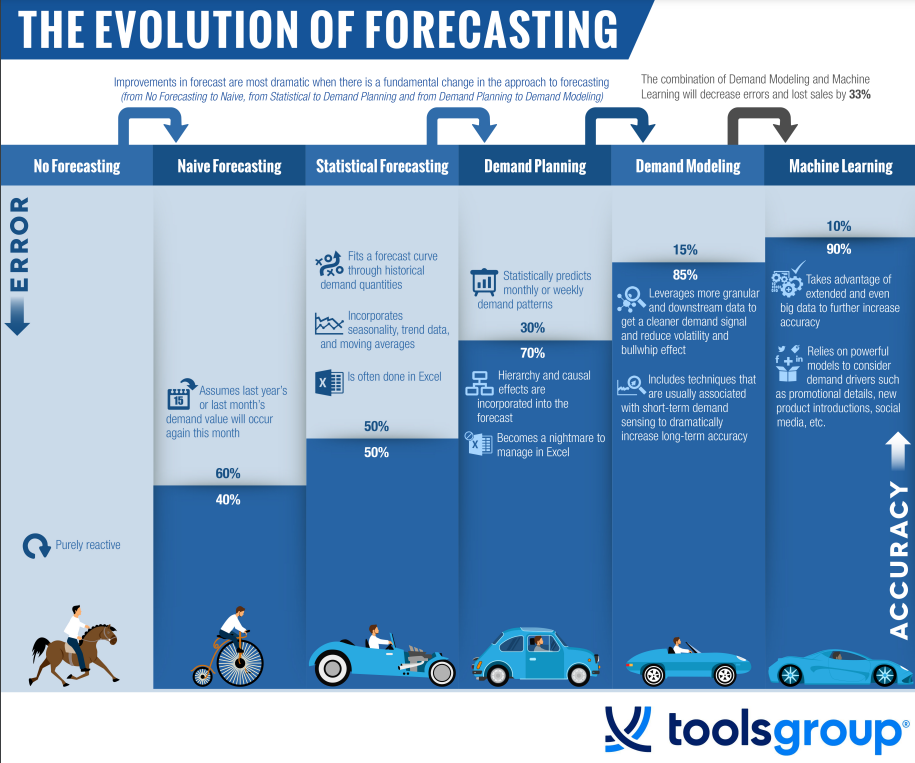

- Por otro lado, una empresa farmacéutica desarrolló una inteligencia que identifica posibles faltantes de stock con hasta cuatro meses de anticipación. Esto les dio tiempo suficiente para responder de forma proactiva a demandas críticas de sus clientes. El sistema automatizado de pronóstico estadístico ahora es consistentemente hasta un 20 % más preciso que la propia inteligencia de mercado de la compañía.

Mira más allá de las ganancias rápidas y apuesta por el valor a largo plazo

No importa el tamaño de tu empresa, la industria o el segmento de clientes en el que te muevas; las iniciativas para mejorar la planificación de la cadena de suministro son clave dentro de una estrategia más amplia para ganar ventaja competitiva. Estas mejoras te permiten trabajar más rápido, con mayor inteligencia y precisión, impactando positivamente en los resultados de tu negocio.

Implementar una solución de planificación de la cadena de suministro puede apoyarte para alcanzar estos objetivos y generar un impacto transformador.

Cuando implementas SO99+ y te conviertes en cliente de Bestechnology Group, reunimos la experiencia de todos nuestros equipos para desarrollar e implementar soluciones alineadas con tus metas empresariales. Con nuestro respaldo, puedes identificar y aplicar métodos que entreguen valor sostenido para tu negocio.

Agenda una asesoría personalizada ahora y descubre el potencial de SO99+

Preguntas frecuentes sobre mejoras en inventario y nivel de servicio con tecnología de planificación avanzada

1. ¿Cómo identificar con precisión un problema de exceso de inventario en una organización compleja?

Más allá de un simple aumento en el valor del inventario, un análisis avanzado debe incluir:

- KPIs de capital inmovilizado: % de inventario sobre ventas y rotación de inventario (Inventory Turnover).

- Indicadores de salud de stock: aging report por SKU, SKU productivity ratio y slow-moving vs. fast-moving items.

- Análisis de costos ocultos: deterioro, obsolescencia, shrinkage y costos de almacenamiento marginales.

- Comparativa contra benchmarks sectoriales: permite identificar ineficiencias estructurales versus coyunturales.

Una evaluación precisa suele requerir herramientas de inventory optimization con análisis probabilístico y segmentación ABC/XYZ dinámica.

2. ¿Qué tecnologías emergentes están redefiniendo la gestión de inventarios a nivel empresarial?

- IA predictiva y Machine Learning: modelos de forecast adaptativos que integran datos históricos, estacionales y eventos externos (clima, tendencias, marketing).

- Digital Twins: gemelos digitales de la cadena de suministro que simulan múltiples escenarios y predicen impacto en KPIs antes de ejecutar cambios.

- IoT y sensorización: monitoreo en tiempo real de ubicación, temperatura y estado de inventarios en tránsito y almacenamiento.

- Blockchain: trazabilidad inmutable para entornos regulados (farmacéutica, alimentos, químicos).

- RPA (Robotic Process Automation): automatización de órdenes de compra, ajustes de stock y reporting operativo.

En entornos de alta complejidad, la integración de estas tecnologías con un SCP como SO99+ permite pasar de un enfoque reactivo a uno prescriptivo.

3. ¿Cuál es la diferencia estratégica entre optimizar y reducir inventario?

Reducir inventario es una acción táctica de ajuste de stock que, si no está sustentada en análisis de demanda y niveles de servicio, puede generar roturas y pérdida de ventas.

Optimizar inventario implica:

- Calcular safety stock basado en variabilidad de demanda y lead time.

- Balancear inventario cíclico y de seguridad.

- Segmentar por criticidad de SKU y rentabilidad (MTS vs. MTO).

- Sincronizar niveles con pronósticos probabilísticos y service level targets.

En términos de KPI, la optimización busca maximizar el GMROI (Gross Margin Return on Inventory Investment), no simplemente reducir el valor de inventario.

4. ¿Qué implica el costo de oportunidad en la gestión de inventarios a nivel financiero?

El costo de oportunidad refleja el valor de la rentabilidad perdida al mantener capital inmovilizado en inventarios no rentables.

Ejemplo: Si el WACC (Weighted Average Cost of Capital) de una empresa es del 12 %, y se tiene USD 10M en inventario excedente, el costo de oportunidad anual es de USD 1,2M.

Este capital podría destinarse a proyectos con ROI superior, como innovación de productos o expansión de mercado. Un SCP avanzado permite cuantificar y visibilizar este impacto para tomar decisiones financieras basadas en datos.

5. ¿Por qué los niveles de servicio son un KPI crítico para la alta dirección?

El nivel de servicio (SL) es un KPI de impacto directo en ingresos, margen y reputación de marca. A nivel técnico:

- Está vinculado al OTIF (On Time In Full), que mide cumplimiento integral de pedidos.

- Impacta en el Customer Lifetime Value (CLV) y en el costo de adquisición de clientes (CAC).

Es un indicador anticipado (leading indicator) de pérdida de clientes y deterioro de market share.

En industrias de alta competencia, una caída de 2-3 puntos porcentuales en SL puede traducirse en pérdidas multimillonarias por sustitución de marca.

6. ¿Cómo afecta la volatilidad de la demanda a la planificación de inventarios en entornos dinámicos?

En mercados con alta variabilidad, los pronósticos deterministas fallan con mayor frecuencia. Esto genera:

- Aumento del bullwhip effect en toda la red de suministro.

- Mayores costos de seguridad (safety stock) para cubrir incertidumbre.

- Riesgo de subabastecimiento en productos de alta rotación y sobrestock en productos con demanda irregular.

Mitigar estos efectos requiere algoritmos de forecast probabilístico, multi-echelon inventory optimization y revisión continua de parámetros de planificación.

7. ¿Qué métricas avanzadas permiten medir la eficiencia real de la cadena de suministro?

- DOI (Days of Inventory) y DPO/DIO/DCO para ciclo de conversión de efectivo.

- Perfect Order Rate: mide exactitud en entrega, cantidad, documentación y condición del pedido.

- Supply Chain Cycle Time: tiempo total desde orden de materia prima hasta entrega final.

- Forecast Accuracy (MAPE, WAPE, Bias) segmentado por SKU y canal.

- Total Supply Chain Cost to Serve: costo integral de servir a un cliente, incluyendo transporte, inventario y servicio posventa.

8. ¿Cómo se calcula un ROI robusto para un proyecto de mejora en supply chain?

Debe contemplar:

- Beneficios tangibles: reducción de inventario, optimización de transporte, mejora en margen bruto por menor pérdida de ventas.

- Beneficios intangibles: productividad del personal, flexibilidad de respuesta, reducción de riesgos y cumplimiento normativo.

- Horizonte temporal y TCO (Total Cost of Ownership): incluye licencias, implementación, integración y mantenimiento.

El ROI real debe medirse en términos de impacto en EBIT y EVA (Economic Value Added), no solo en ahorros operativos.

9. ¿Qué errores críticos frenan el éxito de una implementación tecnológica en planificación?

- Implementar sin un data governance framework sólido.

- Falta de change management y resistencia organizacional.

- No alinear KPIs del sistema con KPIs estratégicos del negocio.

- Subestimar la complejidad de la integración multi-sistema (ERP, WMS, TMS).

- Ausencia de métricas de post go-live para evaluar el éxito real.

10. ¿Cada cuánto tiempo se deben recalcular los parámetros de inventario óptimos?

En entornos estables, una revisión trimestral puede ser suficiente.

En industrias de alta volatilidad o con demanda estacional, es recomendable una recalibración mensual o incluso semanal, usando datos en tiempo real y algoritmos que ajusten automáticamente los parámetros de safety stock, lotes de reabastecimiento y lead times.