Por: Marianne P. Sosa

Planificación de la demanda, ejemplos reales y cómo mejorar tus pronósticos.

La planificación de la demanda ha dejado de ser una actividad predictiva básica para convertirse en un proceso estratégico fundamental.

Factores como la proliferación de canales de venta (omnicanalidad), la globalización de las cadenas de suministro y la aceleración de los ciclos de vida de los productos imponen nuevos desafíos: patrones de consumo menos predecibles, lead times variables y una presión constante por optimizar inventarios sin sacrificar niveles de servicio.

Hoy, la cuestión crítica no es simplemente pronosticar cuánto venderemos, sino cómo estructuramos y ejecutamos ese pronóstico.

La elección del enfoque —ya sea manual, basado en métodos estadísticos tradicionales o impulsado por algoritmos avanzados de machine learning— determina no solo la precisión del plan de demanda, sino la resiliencia y competitividad de toda la cadena de suministro.

En este análisis, compararemos las principales estrategias de planificación de la demanda: desde enfoques manuales apoyados en herramientas como Excel, pasando por modelos estadísticos clásicos como regresiones y series temporales, hasta soluciones de última generación como SO99+, que incorporan modelado probabilístico, autoaprendizaje y optimización multiescenario.

A través de ejemplos concretos, ilustraremos por qué la sofisticación metodológica ha dejado de ser una ventaja competitiva opcional para convertirse en un imperativo estratégico.

Índice de contenidos

Modelos, métodos y algoritmos de planificación de la demanda: ejemplos reales

La planificación de la demanda ejemplos ha transitado un largo recorrido: desde estimaciones empíricas y hojas de Excel, hasta la adopción de algoritmos de machine learning que modelan comportamientos complejos de la demanda con alta precisión.

Este cambio no ha sido simplemente tecnológico, sino estratégico.

La disrupción de la cadena de suministro puede ocurrir por variaciones mínimas de la demanda o alteraciones en el abastecimiento global. En este contexto, la precisión ya no es un valor agregado sino un requisito para la supervivencia operativa.

La evolución de los métodos puede clasificarse en tres grandes enfoques:

Métodos manuales / intuitivos

Aunque te cueste creerlo, todavía existen empresas que basan su planificación de la demanda en métodos manuales, utilizando herramientas como Excel o incluso registros físicos.

El conocimiento tácito de los planificadores —su experiencia previa, observaciones directas y juicio personal— es un insumo imprescindible para prever el comportamiento futuro de la demanda en estas empresas.

Veamos en la planificación de la demanda, ejemplos reales:

Una empresa de retail que comercializa más de 2 000 SKUs, incluyendo productos de limpieza como el «Detergente Líquido 1L», utiliza registros históricos de ventas agrupados por categoría («Detergentes líquidos») para proyectar la demanda del próximo trimestre.

El planificador aplica un promedio móvil sobre las ventas totales de la categoría.

Sin embargo, este enfoque oculta dinámicas individuales de los SKUs: no detecta que, en el caso específico del «Detergente Líquido 1L» de la marca X, se prevé una promoción intensiva de la competencia sobre formatos más pequeños, que afectará la demanda de este SKU en particular.

El resultado: una sobreestimación del 18% en el inventario de «Detergente Líquido 1L», generando costos de almacenamiento, aumento de inventario obsoleto y pérdida de capital de trabajo.

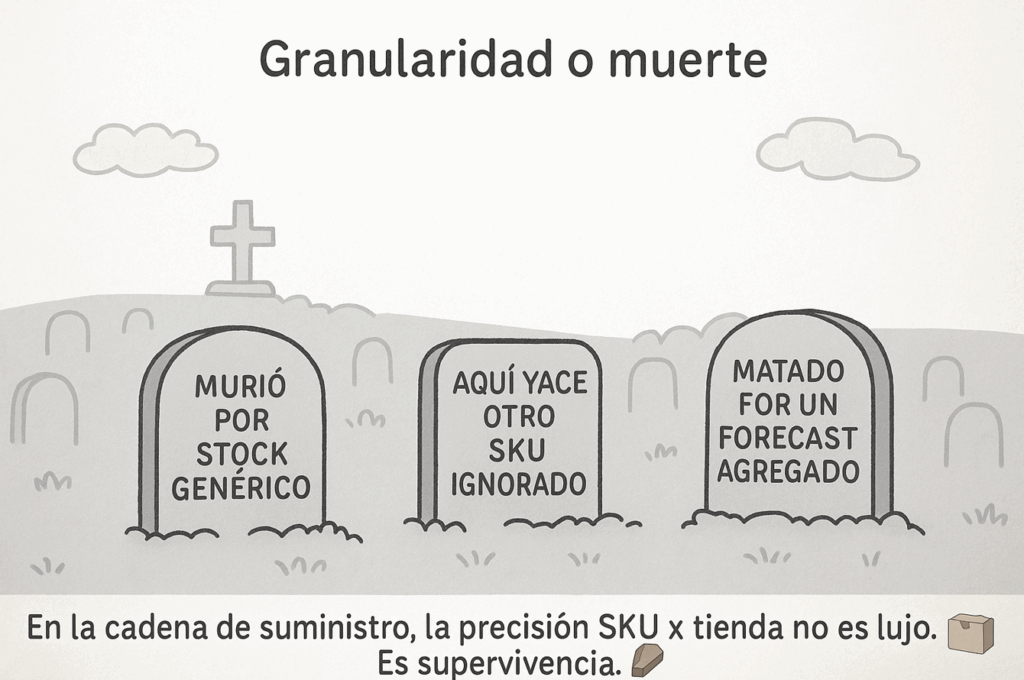

Los métodos manuales basados en agregación sacrifican la visibilidad SKU a SKU, no capturan dinámicas específicas de ítems individuales y son altamente vulnerables a cambios de mercado que afectan a nivel microsegmento.

Esto limita severamente la capacidad de reacción y la eficiencia de la cadena de suministro.

Modelos estadísticos básicos

Con el avance de la analítica de datos, surgieron métodos estadísticos más estructurados, como modelos de regresión lineal, descomposición de series temporales o técnicas ARIMA (AutoRegressive Integrated Moving Average).

Estas técnicas permiten capturar patrones de tendencia, estacionalidad y ciclos a partir de datos históricos, bajo el supuesto de que el comportamiento futuro replicará los patrones del pasado.

Continuemos con la planificación de la demanda ejemplos:

La misma empresa de retail decide aplicar un modelo ARIMA sobre la categoría «Detergentes líquidos», que incluye más de 20 SKUs, entre ellos el «Detergente Líquido 1L».

El modelo estadístico identifica correctamente la estacionalidad de la categoría (incremento de ventas durante promociones bimestrales).

Sin embargo, al proyectar a nivel agregado, pierde visibilidad de la demanda específica del «Detergente Líquido 1L», que en este trimestre en particular enfrenta una erosión de cuota de mercado debido a una promoción directa de un competidor en un formato competidor de menor tamaño.

El pronóstico, al basarse en tendencias promedio, subestima la caída de la demanda específica del SKU y no ajusta adecuadamente los inventarios. Resultado: sobrestock en algunos SKUs, falta de inventario en otros, y una disminución de 5% en la tasa de servicio al cliente.

Aunque los modelos estadísticos básicos permiten una mejora frente a métodos puramente manuales, su enfoque de agregación y su estructura rígida no son suficientes para capturar dinámicas SKU x tienda ni adaptarse rápidamente a perturbaciones en el comportamiento de la demanda individualizada.

Algoritmos avanzados con machine learning

La adopción de soluciones avanzadas basadas en machine learning y modelado probabilístico, como SO99+, permite resolver precisamente las limitaciones anteriores.

Estas plataformas procesan grandes volúmenes de datos y pronostican de manera granular: SKU x canal x local, considerando patrones históricos, variables externas e interacciones complejas que los métodos tradicionales no pueden modelar.

Retomemos planificación de la demanda ejemplos que vimos antes:

La empresa de retail implementa SO99+ para planificar la demanda no solo a nivel de categoría, sino ítem location. El sistema analiza en forma individualizada el comportamiento del «Detergente Líquido 1L», incluyendo:

- Historial de ventas propio,

- Impacto de promociones internas y externas,

- Sensibilidad a precios,

- Eventos de la competencia,

- Comportamientos diferenciados por región y canal.

El motor de machine learning identifica que la elasticidad-precio del «Detergente Líquido 1L» es mayor que la de otros SKUs de la categoría, anticipando una caída específica en su demanda debido a la promoción de competidores.

Como resultado, ajusta automáticamente el pronóstico a la baja solo para este SKU, sin afectar al resto de SKU´s de la familia.

La empresa logra ajustar inventarios de manera precisa, evitando sobrestock y maximizando disponibilidad para los SKUs con mejor proyección de rotación.

Resultado operativo:

- Reducción del 18% en costos de obsolescencia.

- Incremento del 8% en la tasa de servicio SKU x SKU en tiendas de mayor tráfico.

- Mejor alineación del inventario con los objetivos de rentabilidad neta por ítem.

La planificación granular basada en algoritmos avanzados no solo mejora la precisión predictiva, sino que permite optimizar automáticamente estrategias diferenciadas de inventario, pricing y abastecimiento en función de la dinámica real de cada SKU, cada local y cada canal de venta.

Si quieres aprender cómo usar la planificación probabilística para optimizar inventarios en tiempos de alta incertidumbre, mira este video.

Por qué los algoritmos avanzados son imprescindibles en la planificación de la demanda, ejemplos.

Por si aún no te ha quedado claro con el ejemplo anterior, te explicamos qué hace que los algoritmos avanzados sean esenciales en la nueva cadena de suministro.

La cadena de suministro actual es radicalmente distinta a la de hace apenas una década. La volatilidad, la complejidad omnicanal y la incertidumbre continua han hecho que la planificación de la demanda tradicional basada en métodos manuales o modelos estadísticos rígidos resulte inadecuada.

Hoy, los algoritmos avanzados de machine learning y optimización probabilística son imprescindibles para sostener la resiliencia operativa, mejorar continuamente el desempeño y maximizar el valor en entornos altamente dinámicos.

Impacto en la resiliencia: respuesta rápida a disrupciones

Eventos como el COVID-19 demostraron que las cadenas de suministro deben ser dinámicas y adaptables en tiempo real.

Durante la pandemia, los patrones de consumo cambiaron de forma abrupta: categorías de consumo masivo experimentaron picos de demanda imprevisibles, mientras que otros sectores sufrieron colapsos.

En este escenario, las empresas que dependían de métodos tradicionales enfrentaron retrasos críticos:

- Necesitaban semanas para recolectar datos, reconfigurar modelos y ajustar planes manualmente.

- Los métodos agregados fallaron en detectar los cambios SKU a SKU, canal por canal.

En cambio, las organizaciones que empleaban soluciones avanzadas como SO99+, basadas en machine learning, pudieron:

- Detectar anomalías inmediatas en la demanda a nivel granular.

- Actualizar automáticamente los modelos predictivos incorporando nuevos datos en cuestión de horas o días, no semanas.

- Reconfigurar estrategias de inventario y abastecimiento en función de escenarios emergentes.

La resiliencia dejó de ser una cuestión de «planificación anual» para convertirse en una capacidad continua de aprendizaje y adaptación.

Mejora continua automática: auto-learning vs. reconfiguración manual

Una de las limitaciones más críticas de los modelos estadísticos tradicionales es la necesidad de una recalibración manual periódica:

- Ajuste de parámetros.

- Cambios en estructuras de modelo.

- Inclusión manual de nuevas variables externas.

Este proceso es costoso, reactivo y expuesto al error humano.

En contraste, los algoritmos avanzados, especialmente aquellos integrados en plataformas como SO99+, emplean auto-learning:

- Ajustan automáticamente sus parámetros a medida que reciben nuevos datos.

- Reentrenan sus modelos cuando detectan cambios en patrones de consumo, sin necesidad de intervención manual.

- Incorporan múltiples fuentes de variabilidad (promociones, cambios de precios, actividad competitiva, eventos externos) en tiempo real.

Este enfoque permite una mejora continua y proactiva de la calidad del pronóstico y de las recomendaciones de inventario, optimizando dinámicamente la planificación en función del comportamiento real del mercado.

Optimización del inventario multiescenario o pronóstico “what if”

Finalmente, la complejidad actual exige abandonar el enfoque de «un solo pronóstico» y evolucionar hacia modelos multiescenario. Por su importancia, desarrollaremos este punto en una nueva sección.

Modelos multiescenario y pronósticos what-if: la nueva frontera de la planificación de la demanda ejemplos

La planificación tradicional se basaba en generar un único pronóstico «más probable» sobre el cual se diseñan todas las estrategias de abastecimiento, inventario y producción.

Sin embargo, en la realidad actual —dominada por la incertidumbre estructural y las disrupciones frecuentes—, confiar en un único escenario es no solo insuficiente, sino riesgoso.

¿Qué son los modelos multiescenario?

Los modelos multiescenario proyectan múltiples futuros posibles de la demanda, asignando a cada uno una probabilidad de ocurrencia basada en análisis estadístico y aprendizaje automático.

Estos escenarios pueden capturar, por ejemplo:

- Un escenario base (pronóstico esperado).

- Un escenario optimista (demanda superior al promedio).

- Un escenario pesimista (demanda deprimida).

- Variaciones por factores externos: campañas promocionales, lanzamientos de la competencia, cambios regulatorios, disrupciones logísticas, etc.

Cada escenario es evaluado no solo en volumen de demanda, sino también en impacto sobre los niveles de inventario, costos de servicio y tasas de quiebre de stock.

¿Qué diferencia aporta el enfoque «what-if»?

El análisis what-if complementa el modelado multi escenario permitiendo simular en tiempo real el impacto de decisiones específicas:

- ¿Qué sucede si adelanto una promoción dos semanas?

- ¿Qué pasa si el lead time de mi proveedor crítico aumenta en 5 días?

- ¿Qué efecto tendría un 10% de incremento en precios?

- ¿Qué pasa si la promoción del competidor es más agresiva de lo previsto?

- ¿Qué pasa si una nueva regulación impacta la disponibilidad de materias primas?

- ¿Qué pasa si la elasticidad-precio cambia debido a una recesión inesperada?

Estas simulaciones permiten que los planificadores:

- Visualicen rápidamente trade-offs entre servicio, inventario y rentabilidad.

- Tomen decisiones informadas basadas en riesgos cuantificados.

- Generen estrategias de contingencia antes de que los eventos ocurran.

Herramientas avanzadas como SO99+ no solo permiten correr estos análisis en segundos, sino que también:

- Ajustan automáticamente las políticas de stock y abastecimiento recomendadas para cada escenario.

- Prioritizan decisiones óptimas bajo incertidumbre a través de técnicas de optimización estocástica.

Veamos un ejemplo real:

Una empresa de consumo masivo que gestiona detergentes y alimentos básicos utiliza modelos multiescenario para planificar la campaña navideña.

- En lugar de asumir una única curva de ventas, simula:

– Un escenario base de crecimiento del 5%.

– Un escenario de alta inflación que reduciría el consumo un 10%.

– Un escenario disruptivo de problemas logísticos que atrasaría entregas críticas.

Para cada escenario, el sistema sugiere diferentes niveles de inventario objetivo y ajustes en la política de reabastecimiento.

Resultado: la empresa no solo optimiza su stock, sino que reduce su exposición al riesgo y maximiza su rentabilidad ajustada al escenario real que se materialice.

Este enfoque soporta decisiones robustas sobre:

- Políticas de inventario (por ejemplo, buffers de seguridad adaptativos).

- Programación de producción y abastecimiento.

- Niveles de servicio diferenciados según el valor estratégico de cada SKU.

La optimización multiescenario integrada permite balancear riesgo y rentabilidad de manera explícita, una capacidad que métodos tradicionales simplemente no ofrecen.

Dominar la demanda en la era de la incertidumbre

La planificación de la demanda ha evolucionado de ser una simple proyección basada en el pasado, a convertirse en un sistema dinámico de aprendizaje y adaptación continua.

Hoy, confiar en métodos manuales o modelos estadísticos rígidos ya no es suficiente. La cadena de suministro moderna exige inteligencia predictiva, resiliencia y agilidad operativa a un nivel que solo los algoritmos avanzados de machine learning y la optimización multiescenario pueden entregar.

La precisión ya no es una ventaja competitiva, es un requisito básico.

Las empresas que no migren hacia planificaciones inteligentes y adaptativas estarán cada vez más expuestas a sobrecostos, quiebres de stock, baja rentabilidad y pérdida de participación de mercado.

No se trata de pronosticar mejor: se trata de modelar la incertidumbre y optimizarla en tiempo real.

En Bestechnology Group hemos acompañado a empresas líderes de retail, consumo masivo y agroindustria en Latinoamérica en la transformación de su cadena de suministro con SO99+

En estas empresas hemos demostrado que es posible transformar la planificación de la demanda en una ventaja estratégica, reduciendo inventarios en doble dígito, aumentando niveles de servicio y fortaleciendo la resiliencia ante disrupciones inesperadas.

El futuro de tu cadena de suministro no se construye con buenas intenciones ni con hojas de Excel: se construye con tecnología predictiva, analítica avanzada y partners expertos.

¿Te interesa explorar cómo podemos mejorar la rentabilidad de tus operaciones? Contáctanos.